Formowanie wtryskowe to niezwykle popularna technologia wytwarzania wyrobów z tworzyw sztucznych. Jest to proces, który charakteryzuje się efektywnością i szerokim zastosowaniem w różnych gałęziach przemysłu. Podstawowym elementem tej technologii są formy wtryskowe, które odgrywają niezastąpioną rolę w kształtowaniu detali z tworzyw. W poniższym artykule postaramy się przedstawić Państwu jak wygląda budowa takiej formy, jakie są jej rodzaje oraz etapy produkcji. Zapraszamy do lektury!

Czym jest forma wtryskowa?

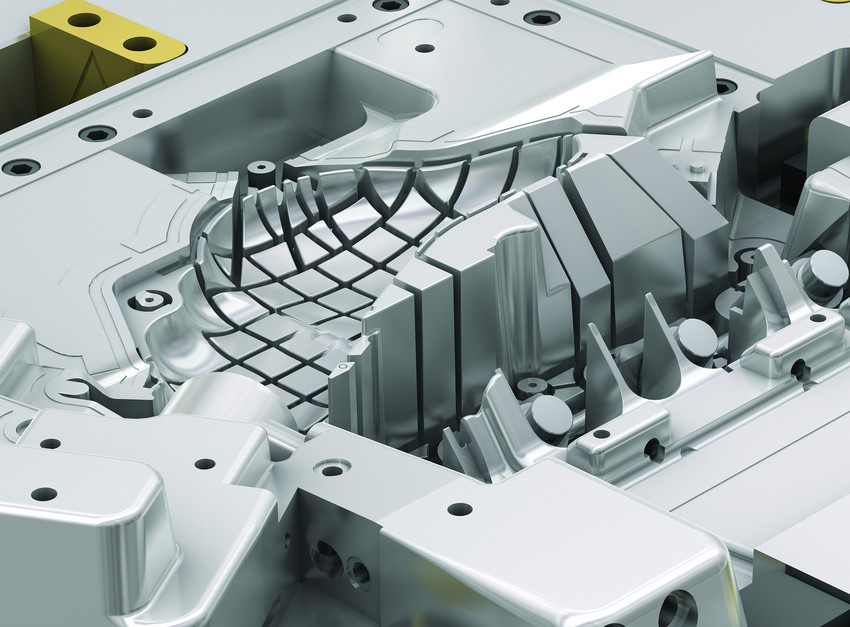

Forma wtryskowa to skomplikowane narzędzie stosowane do produkcji elementów z tworzyw sztucznych. Składa się z dwóch półform, które łączą się ze sobą, tworząc przestrzeń do formowania produktu. Najczęściej stosowanym materiałem do ich produkcji jest stal narzędziowa, ze względu na swoją twardość, odporność na zużycie i trwałość. W zależności od potrzeb, tego typu urządzenie może być wykorzystane do produkcji małoseryjnej lub masowej, z różnym stopniem precyzji i jakości wykonania.

Formy wtryskowe są szeroko stosowane w produkcji przedmiotów codziennego użytku, takich jak butelki, opakowania, części samochodowe i wiele innych. Są podstawowym elementem w procesie produkcji wyrobów z tworzyw sztucznych.

Budowa form wtryskowych

Formy wtryskowe są złożonymi narzędziami, składającymi się z wielu elementów. Ich konstrukcja musi być precyzyjna, aby zapewnić jak najwyższą jakość wyprasek. Podstawowe elementy wchodzące w jej skład to:

- Gniazdo formujące – to główna część formy, która nadaje detalowi pożądany kształt. Składa się z różnych powierzchni formujących, takich jak stempel, matryca czy segmenty ruchome. Istnieją formy jednogniazdowe oraz wielogniazdowe, z których każda umożliwia produkcję określonej liczby wyprasek w jednym cyklu produkcyjnym.

- Układ wlewowy – jego zadaniem jest doprowadzenie uplastycznionego tworzywa do dyszy wtryskarki. Składa się z kanałów prowadzących tworzywo do formy.

- Układ chłodzenia – odpowiednie schłodzenie wypraski jest kluczowe dla procesu produkcji. Układ chłodzenia odpowiada za obniżenie temperatury wypraski, umożliwiając jej wyjęcie z formy.

- Układ wypychania wypraski i wlewka – to zautomatyzowany układ, który umożliwia wyjęcie wypraski z formy po jej uformowaniu.

- Obudowa – pełni funkcję ochronną, zabezpieczając wnętrze formy wtryskowej.

Jakie wyróżniamy rodzaje form wtryskowych?

Dokładne zrozumienie różnic pomiędzy poszczególnymi rodzajami form wtryskowych jest ważne w przypadku wyboru najbardziej odpowiedniego rozwiązania, które zapewni efektywność i wysoką jakość procesu produkcyjnego.

Grupowanie form wtryskowych opiera się między innymi na liczbie gniazd formujących oraz rodzaju układu wlewkowego. Wyróżnia się formy jednogłowicowe, charakteryzujące się pojedynczym gniazdem formującym, oraz wielogłowicowe, które posiadają więcej niż jedno gniazdo, umożliwiając formowanie większych serii detali podczas jednego cyklu wtryskiwania.

Kolejny podział, jaki jest stosowany w przypadku tego typu urządzeń to formy zimno i gorąco kanałowe. Formy zimnokanałowe są mniej kosztowne w zakupie, ale wymagają większej ilości materiału wtrysku oraz generują odpady w postaci wlewka. Z kolei formy gorącokanałowe, choć droższe, przyczyniają się do oszczędności materiałów i czasu produkcji, a także ułatwiają zmianę kolorów w trakcie procesu. Warto jednak zaznaczyć, że formy gorącokanałowe są bardziej wrażliwe na ewentualne zanieczyszczenia w granulacie, co wymaga stałego monitorowania.

Przebieg procesu formowania wtryskowego

Pierwszym etapem procesu formowania wtryskowego jest opracowanie projektu produktu. Najczęściej wykonuje się to przy wykorzystaniu dedykowanego oprogramowania CAD (Computer-Aided Design). Jest to podstawowy etap, dzięki któremu w sposób precyzyjny i dokładny określamy wygląd finalnego produktu. Następnie, po uwzględnieniu potrzeb technologicznych i oczekiwanego rezultatu końcowego, wybiera się odpowiedni materiał

oraz kształt formy.

Po zakończeniu etapu projektowania, przystępuje się do tworzenia formy wtryskowej, która pełni rolę matrycy, w której odbywa się formowanie produktu. Przeprowadza się szereg testów, mających na celu upewnienie się, że wszystkie elementy procesu działają poprawnie i że ostateczny produkt spełnia ustalone kryteria jakościowe. W przypadku wystąpienia jakichkolwiek problemów, konieczne jest wprowadzenie odpowiednich korekt.

Po zakończeniu procesu dostosowywania, forma wtryskowa jest gotowa do użycia w produkcji. Proces produkcji polega na wtryskiwaniu materiału do formy i jego stężeniu, a następnie wyjęciu gotowego produktu. Stopień skomplikowania całego procesu może się różnić w zależności od charakterystyki projektu, jednak istotną rolę w jego prawidłowym przebiegu odgrywa dedykowane oprogramowanie do projektowania, które umożliwia precyzyjne zaplanowanie oraz realizację wszystkich etapów.